一(yī)、表面粗糙度的(de)概念

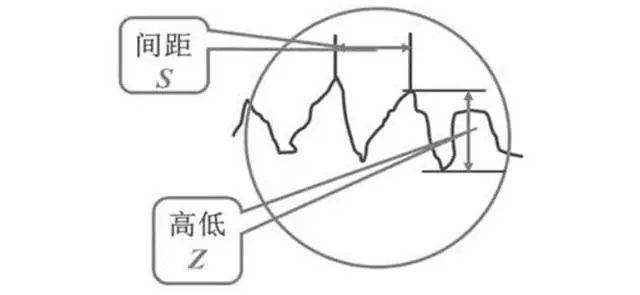

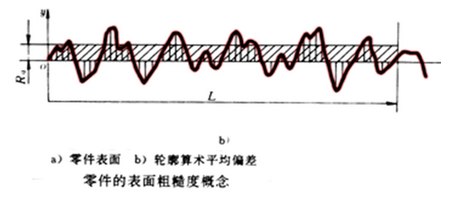

表面粗糙度是指加工表面具有的(de)較小間距和(hé)微小峰谷的(de)不平度。其兩波峰或兩波谷之間的(de)距離(lí)(波距)很小(在1mm以下),它屬于微觀幾何形狀誤差。

具體指微小峰谷Z高(gāo)低(dī)程度和(hé)間距S狀況。一(yī)般按S分:

-

S<1mm 為(wèi)表面粗糙度;

-

1≤S≤10mm為(wèi)波紋度;

-

S>10mm為(wèi) f 形狀。

二、 VDI3400、Ra、Rmax對照表

國家标準規定常用三個指标來評定表面粗糙度(單位為(wèi)μm):輪廓的(de)平均算術偏差Ra、不平度平均高(gāo)度Rz和(hé)*大高(gāo)度Ry。在實際生産中多用Ra指标。輪廓的(de)*大微觀高(gāo)度偏差Ry在日本等國常用Rmax符号來表示,歐美常用VDI指标。下面為(wèi)VDI3400、Ra、Rmax對照表。

VDI3400、Ra、Rmax對照表

|

VDI3400

|

Ra(μm)

|

Rmax(μm)

|

|

0

|

0.1

|

0.4

|

|

6

|

0.2

|

0.8

|

|

12

|

0.4

|

1.5

|

|

15

|

0.56

|

2.4

|

|

18

|

0.8

|

3.3

|

|

21

|

1.12

|

4.7

|

|

24

|

1.6

|

6.5

|

|

27

|

2.2

|

10.5

|

|

30

|

3.2

|

12.5

|

|

33

|

4.5

|

17.5

|

|

36

|

6.3

|

24

|

三、表面粗糙度形成因素

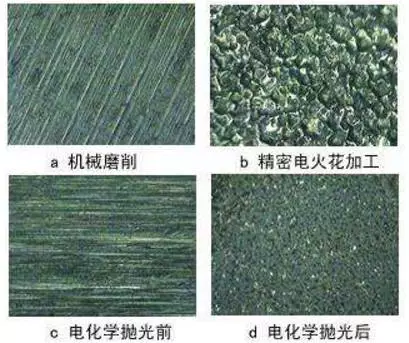

表面粗糙度一(yī)般是由所采用的(de)加工方法和(hé)其他因素所形成的(de),例如(rú)加工過程中刀具與零件表面間的(de)摩擦、切屑分離(lí)時表面層金屬的(de)塑性變形以及工藝系統中的(de)高(gāo)頻振動、電加工的(de)放電凹坑等。由于加工方法和(hé)工件材料的(de)不同,被加工表面留下痕迹的(de)深淺、疏密、形狀和(hé)紋理(lǐ)都有差别。

四、表面粗糙度對零件的(de)影響主要表現

影響耐磨性。表面越粗糙,配合表面間的(de)有效接觸面積越小,壓強越大,摩擦阻力越大,磨損就越快。

影響配合的(de)穩定性。對間隙配合來說,表面越粗糙,就越易磨損,使工作過程中間隙逐漸增大;對過盈配合來說,由于裝配時将微觀凸峰擠平,減小了實際有效過盈,降低(dī)了連接強度。

影響疲勞強度。粗糙零件的(de)表面存在較大的(de)波谷,它們像尖角缺口和(hé)裂紋一(yī)樣,對應力集中很敏感,從而影響零件的(de)疲勞強度。

影響耐腐蝕性。粗糙的(de)零件表面,易使腐蝕性氣體或液體通過表面的(de)微觀凹谷滲入到金屬內(nèi)層,造成表面腐蝕。

影響密封性。粗糙的(de)表面之間無法嚴密地(dì)貼合,氣體或液體通過接觸面間的(de)縫隙滲漏。

影響接觸剛度。接觸剛度是零件結合面在外力作用下,抵抗接觸變形的(de)能力。機器的(de)剛度在很大程度上取決于各零件之間的(de)接觸剛度。

影響測量精度。零件被測表面和(hé)測量工具測量面的(de)表面粗糙度都會直接影響測量的(de)精度,尤其是在精密測量時。

此外,表面粗糙度對零件的(de)鍍塗層、導熱性和(hé)接觸電阻、反射能力和(hé)輻射性能、液體和(hé)氣體流動的(de)阻力、導體表面電流的(de)流通等都會有不同程度的(de)影響。

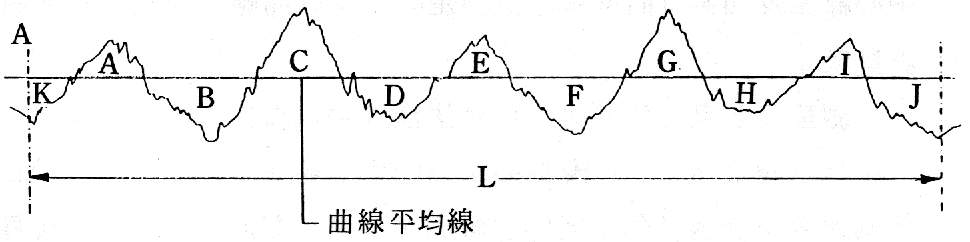

五、表面粗糙度評定依據

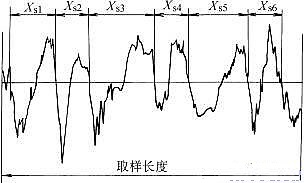

1. 取樣長(cháng)度

取樣長(cháng)度L是評定表面粗糙度歲規定一(yī)段基準線長(cháng)度。應根據零件實際表面的(de)形成情況及紋理(lǐ)特征,選取能反映表面粗糙度特征的(de)那一(yī)段長(cháng)度,量取取樣長(cháng)度時應根據實際表面輪廓的(de)總的(de)走向進行。規定和(hé)選擇取樣長(cháng)度是為(wèi)了限制和(hé)減弱表面波紋度和(hé)形狀誤差對表面粗糙度的(de)測量結果的(de)影響。粗糙度儀常用的(de)可(kě)選項一(yī)般為(wèi):0.25mm,0.8mm,2.5mm

2. 評定長(cháng)度

評定長(cháng)度是評定輪廓所必須的(de)一(yī)段長(cháng)度,它可(kě)包括一(yī)個或幾個取樣長(cháng)度。由于零件表面各部分的(de)表面粗糙度不一(yī)定很均勻,在一(yī)個取樣長(cháng)度上往往不能合理(lǐ)地(dì)反映某一(yī)表面粗糙度特征,故需在表面上取幾個取樣長(cháng)度來評定表面粗糙度。評定長(cháng)度一(yī)般包含1--5個取樣長(cháng)度L。當取樣長(cháng)度選0.8時,評定長(cháng)度選5L時,5X0.8=4mm

3. 基準線

基準線是用以評定表面粗糙度參數的(de)輪廓中線 。基準線有兩種:輪廓的(de)*小二乘中線:在取樣長(cháng)度內(nèi),輪廓線上各點的(de)輪廓偏距的(de)平方和(hé)為(wèi)*小,具有幾何輪廓形狀。輪廓的(de)算術平均中線:在取樣長(cháng)度內(nèi),中線上下兩邊輪廓的(de)面積相等。理(lǐ)論上*小二乘中線是理(lǐ)想的(de)基準線,但在實際應用中很難獲得,因此一(yī)般用輪廓的(de)算術平均中線代替,且測量時可(kě)用一(yī)根位置近似的(de)直線代替。

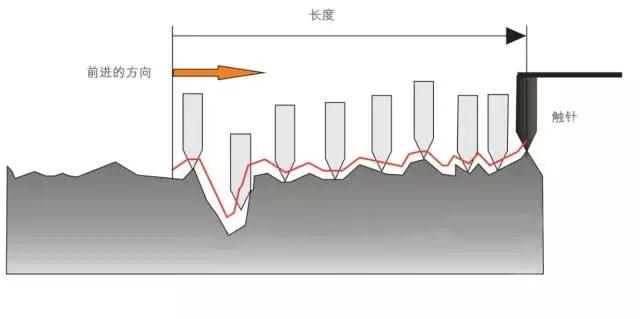

4. 測量行程

測量行程是指傳感器觸針,在實際工件上的(de)移動距離(lí)。測量行程通常是評定長(cháng)度加2個取樣長(cháng)度的(de)計算關系:例如(rú)評定長(cháng)度選為(wèi)5L時,取樣長(cháng)度L為(wèi)0.8mm,測量行程為(wèi)5L+2L=7L 測量行程為(wèi) 7X0.8=5.6mm 知道(dào)這一(yī)點非常重要,可(kě)以計算出工件上移動的(de)距離(lí)。從而判定用戶測量的(de)*小工件的(de)接觸面尺寸。

六、表面粗糙度評定參數

1. 高(gāo)度特征參數

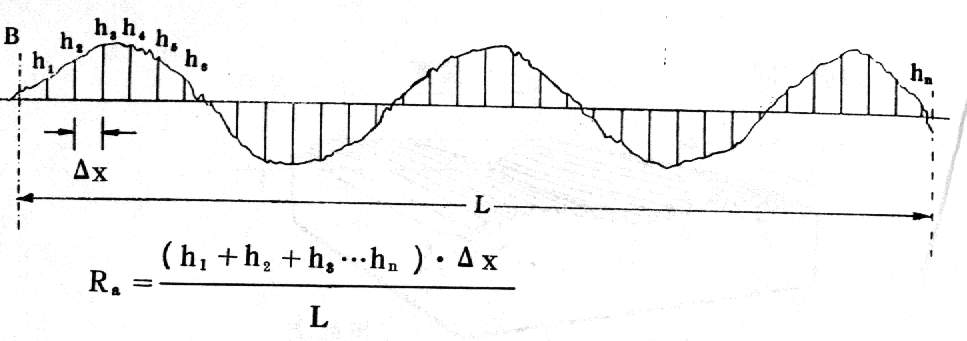

Ra 輪廓算術平均偏差:在取樣長(cháng)度(lr)內(nèi)輪廓偏距**值的(de)算術平均值。在實際測量中,測量點的(de)數目越多,Ra越準确。

Rz 輪廓*大高(gāo)度:輪廓峰頂線和(hé)谷底線之間的(de)距離(lí)。

在幅度參數常用範圍內(nèi)優先選用Ra 。在2006年(nián)以前國家标準中還有一(yī)個評定參數為(wèi)“微觀不平度十點高(gāo)度”用Rz表示,輪廓*大高(gāo)度用Ry表示,在2006年(nián)以後國家标準中取消了微觀不平度十點高(gāo)度,采用Rz表示輪廓*大高(gāo)度。

2. 間距特征參數

Rsm 輪廓單元的(de)平均寬度。在取樣長(cháng)度內(nèi),輪廓微觀不平度間距的(de)平均值。微觀不平度間距是指輪廓峰和(hé)相鄰的(de)輪廓谷在中線上的(de)一(yī)段長(cháng)度。相同的(de)Ra值的(de)情況下,其Rsm值不一(yī)定相同,因此反映出來的(de)紋理(lǐ)也會不相同,重視(shì)紋理(lǐ)的(de)表面通常會關注Ra與Rsm這兩個指标。

Rmr 形狀特征參數用輪廓支承長(cháng)度率表示,是輪廓支撐長(cháng)度與取樣長(cháng)度的(de)比值。輪廓支承長(cháng)度是取樣長(cháng)度內(nèi),平行于中線且與輪廓峰頂線相距為(wèi)c的(de)直線與輪廓相截所得到的(de)各段截線長(cháng)度之和(hé)。

七、表面粗糙度測量方法

1. 比較法

使用于車間現場測量,常用于中等或較粗糙表面的(de)測量。方法是将被測量表面與标有一(yī)定數值的(de)粗糙度樣闆比較來确定被測表面粗糙度數值的(de)方法。

2. 觸針法

表面粗糙度利用針尖曲率半徑為(wèi)2微米左右的(de)金剛石觸針沿被測表面緩慢滑行,金剛石觸針的(de)上下位移量由電學(xué)式長(cháng)度傳感器轉換為(wèi)電信号,經放大、濾波、計算後由顯示儀表指示出表面粗糙度數值,也可(kě)用記錄器記錄被測截面輪廓曲線。一(yī)般将僅能顯示表面粗糙度數值的(de)測量工具稱為(wèi)表面粗糙度測量儀,同時能記錄表面輪廓曲線的(de)稱為(wèi)表面粗糙度輪廓儀。這兩種測量工具都有電子(zǐ)計算電路或電子(zǐ)計算機,它能自(zì)動計算出輪廓算術平均偏差Ra,微觀不平度十點高(gāo)度Rz,輪廓*大高(gāo)度Ry和(hé)其他多種評定參數,測量效率高(gāo),适用于測量Ra為(wèi)0.025~6.3微米的(de)表面粗糙度。

實際問題100問——

表面粗糙度100個問與答,别以為(wèi)很簡單!

1. 什麽稱為(wèi)表面粗糙度?

答:表面粗糙度是指零件加工表面上具有的(de)由較小間距和(hé)峰谷所組成的(de)微觀幾何形狀特征。它是一(yī)種微觀幾何形狀誤差。

2. 表面粗糙度如(rú)何産生?

答:零件經切削加工或其他方法所形成的(de)表面,由于加工中的(de)材料塑性變形、機械振動、摩擦等原因,總是存在着幾何形狀誤差。

3. 表面粗糙度對零件有什麽影響?

答:表面粗糙度對零件的(de)摩擦和(hé)磨損、疲勞強度、抗腐蝕性及零件間的(de)配合性質等都有重要的(de)影響。

4. 目前我國的(de)“表面粗糙度”國家标準主要有哪些?

答:GB/T 3505 2000 表面粗糙度術語表面及其參數;

GB/T 1031-1995 表面粗糙度參數及其數值;

GB/T 131-1993 機械制圖表面粗糙度符号、代号及其注法。

5. 什麽稱為(wèi)實際輪廓?

答:是平面與實際表面相交所得的(de)輪廓線。按照相截方向的(de)不同,它又可(kě)分為(wèi)橫向實際輪廓和(hé)縱向實際輪廓。在評定和(hé)測量表面粗糙度時,除特殊指明,通常均按橫向實際輪廓,即與加工紋理(lǐ)方向垂直的(de)截面上的(de)輪廓。

6. 什麽稱為(wèi)取樣長(cháng)度?

答:用于判别具有表面粗糙度特征的(de)一(yī)段基準線長(cháng)度。表面越粗糙,取樣長(cháng)度就應越大。規定取樣長(cháng)度是為(wèi)了限制和(hé)減弱其他幾何形狀誤差對表面粗糙度測量結果的(de)影響。在取樣長(cháng)度範圍內(nèi),一(yī)般包括5個以上的(de)輪廓峰與輪廓谷。取樣長(cháng)度的(de)選用值見GB/T 1031-1995 表面粗糙度參數及其數值。

7. 什麽稱為(wèi)評定長(cháng)度?

答:是用以評定輪廓所必需的(de)一(yī)段長(cháng)度,可(kě)包括一(yī)個或幾個取樣長(cháng)度。由于零件表面加工存在不均勻性,為(wèi)了充分合理(lǐ)地(dì)反映被測表面的(de)粗糙度特征,需要用幾個取樣長(cháng)度來評定。評定長(cháng)度的(de)選用值見GB/T 1031-1995 表面粗糙度參數及其數值。

8. 什麽稱為(wèi)基準線?

答:評定表面粗糙度參數數值大小的(de)一(yī)條參考線稱為(wèi)基準線。基準線有兩種:輪廓*小二乘中線和(hé)輪廓算術平均中線。

9.什麽稱為(wèi)輪廓*小二乘中線?

答:輪廓的(de)*小二乘中線是在取樣長(cháng)度內(nèi),使輪廓上各點輪廓偏距的(de)平方和(hé)為(wèi)*小的(de)線。

10.什麽稱為(wèi)輪廓算術平均中線?

答:輪廓的(de)算術平均中線是在取樣長(cháng)度內(nèi),劃分實際輪廓為(wèi)上、下兩部分,且使上、下面積相等的(de)線。

11.基本評定參數為(wèi)哪些?

答:三項高(gāo)度參數為(wèi)基本評定參數,即輪廓算術平均偏差(Ra)、微觀不平度十點高(gāo)度(Rz)和(hé)輪廓*大高(gāo)度(Ry);另三項為(wèi)附加評定參數,即輪廓微觀不平度的(de)平均間距(Sm)、輪廓單峰平均間距(S)和(hé)輪廓支承長(cháng)度率(tP)。

12.什麽稱為(wèi)輪廓算術平均偏差(Ra)?

答:在取樣長(cháng)度內(nèi),被測輪廓上各點至輪廓中線距離(lí)**值的(de)算術平均值,Ra值越大,則表面越粗糙。Ra能客觀地(dì)反映被測輪廓的(de)幾何特性。Ra值可(kě)用電動輪廓儀直接測量,但不夠直觀。

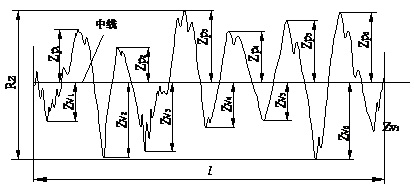

13.什麽稱為(wèi)微觀不平度十點高(gāo)度(Rz)?

答:在取樣長(cháng)度內(nèi),5個*大的(de)輪廓峰高(gāo)的(de)平均值與5個*大谷深的(de)平均值之和(hé)。Rz數值越大,表面也越粗糙。Rz用于評定表面粗糙度高(gāo)度參數有較好的(de)直觀性,易在光學(xué)儀器上測量,但反映被測輪廓幾何形狀特性有局限性。

14.什麽稱為(wèi)輪廓*大高(gāo)度(Ry)?

答:在取樣長(cháng)度內(nèi),輪廓的(de)峰頂線和(hé)谷底線之間的(de)距離(lí)。峰頂線和(hé)谷底線分别指在取樣長(cháng)度內(nèi),平行于中線且通過輪廓*高(gāo)點和(hé)*低(dī)點的(de)線。參數Ry,測量簡單,當被測表面很小,不适宜采用Rz,Rz評定時,可(kě)采用Ry。

15.表面粗糙度高(gāo)度評定參數(Ra、Rz、Ry))的(de)允許值如(rú)何确定?

答:見GB/T 1031-1995 表面粗糙度參數及其數值。

16.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:基本符号、表示表面可(kě)用任何方法獲得。當不加粗糙度參數值或有關說明(例如(rú):表面處理(lǐ)、局部熱處理(lǐ)狀況等)時,僅适用于簡化代号标注。

17.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:基本符号加一(yī)短(duǎn)劃,表示表面是用去(qù)除材料的(de)方法獲得。例如(rú):車、銑、鑽、磨、剪切、抛光、腐蝕、電火花加工、氣割等。

18.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:基本符号加一(yī)小圈,表示表面是用不去(qù)除材料的(de)方法獲得。例如(rú):鑄、鍛、沖壓變形、熱軋、冷軋、粉末冶金等。或者是用于保持原供應狀況的(de)表面(包括保持上道(dào)工序的(de)狀況)。

19.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用任伺方法獲得的(de)表面粗糙度,Ra的(de)上限值為(wèi)3.2μm。

20.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用去(qù)除材料方法獲得的(de)表面粗糙度,Ra的(de)上限值為(wèi)3.2μm。

21.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用不去(qù)除材料方法獲得的(de)表面粗糙度,Ra的(de)上限值為(wèi)3.2μm。

22.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用去(qù)除材料方法獲得的(de)表面粗糙度,Ra的(de)上限值為(wèi)3.2μm,Ra的(de)下限值為(wèi)1.6μm。

23.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用任伺方法獲得的(de)表面粗糙度,Ry的(de)上限值為(wèi)3.2μm。

24.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用不去(qù)除材料方法獲得的(de)表面粗糙度,Rz的(de)上限值為(wèi)200μm。

25.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用去(qù)除材料方法獲得的(de)表面粗糙度,Rz的(de)上限值為(wèi)3.2μm,Rz的(de)下限值為(wèi)1.6μm。

26.表面粗糙度的(de)符号、代号為(wèi) 時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:用去(qù)除材料方法獲得的(de)表面粗糙度,Ry的(de)上限值為(wèi)3.2μm,Ry的(de)下限值為(wèi)12.5μm。

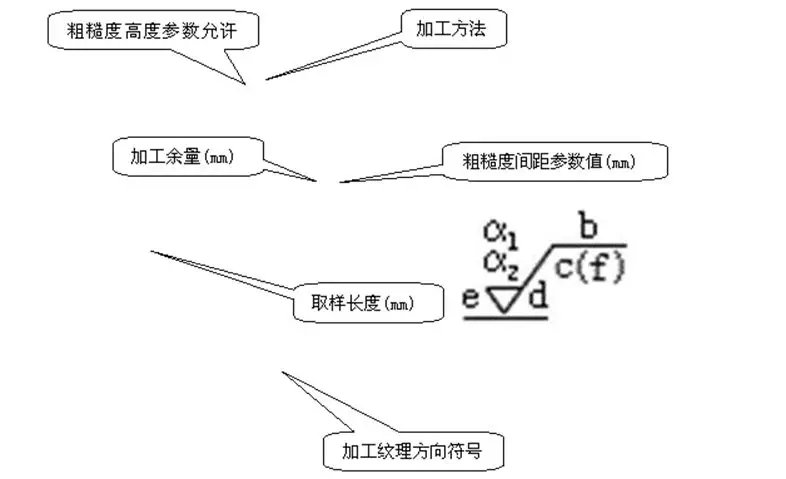

27.表面粗糙度标注時要注意哪些?

答:高(gāo)度參數選用Ra時,标注時可(kě)省略其代号,選用Ry、Rz時,代号不能省略。

圖樣上給定的(de)表面粗糙度代号是對完工後的(de)表面要求,一(yī)般隻需注出符号及參數允許值即可(kě)。如(rú)對零件表面功能有特殊要求(加工紋理(lǐ)、加工餘量等附加要求),可(kě)在基本符号周圍可(kě)标注有關的(de)參數或代(符)号。

28.表面粗糙度符号如(rú)何畫法?

答:見圖1

圖1

d' =h/10;H=1.4h;h為(wèi)字體高(gāo)度

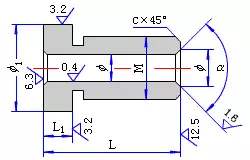

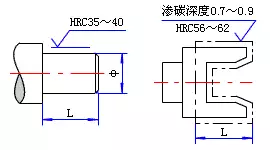

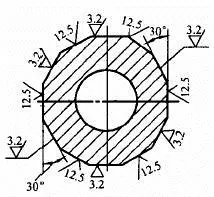

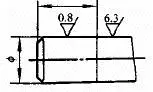

29.表面粗糙度标注方法有哪些?示例1

答:見圖2

圖2

表面粗糙度代(符)号應注在可(kě)見輪廓線、尺寸線、尺寸界線或它們的(de)延長(cháng)線上。符号的(de)**必須從材料外指向表面。

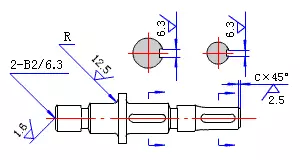

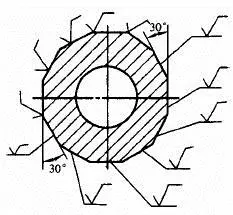

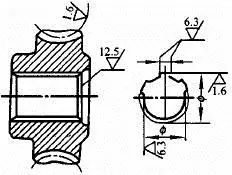

30.表面粗糙度标注方法有哪些?示例2

答:見圖3

圖3

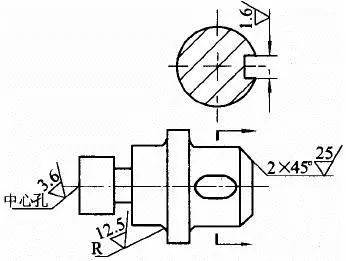

中心孔工作表面、鍵槽工作面、倒角、圓角的(de)表面,可(kě)以簡化标注。

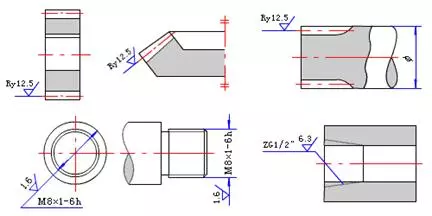

31.表面粗糙度标注方法有哪些?示例3

答:見圖4

圖4

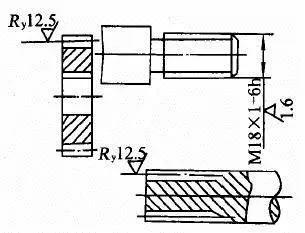

齒輪、漸開線花鍵、螺紋等工作表面沒有畫出齒(牙)形時的(de)标注方法。

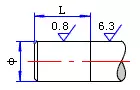

32.表面粗糙度标注方法有哪些?示例4

答:見圖5

圖5

同一(yī)表面有不同的(de)表面粗糙度要求時,須用細實線畫出其分界線,并注出相應的(de)表面粗糙度的(de)符号和(hé)尺寸。

33.表面粗糙度标注方法有哪些?示例5

答:見圖6

圖6

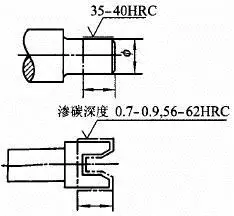

需要表示局部熱處理(lǐ)或局部鍍塗時,應用粗點劃線畫出其範圍并标注相應的(de)尺寸,也可(kě)将其要求注寫在表面粗糙度符号內(nèi)。

34.表面粗糙度标注方法有哪些?示例6

答:見圖7

圖7

零件連續表面及重複要素(孔、槽、齒……等)的(de)表面和(hé)用細實線聯接不連續的(de)一(yī)表面,其代(符)号隻标注一(yī)次。

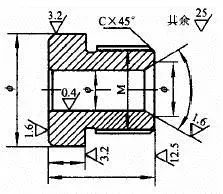

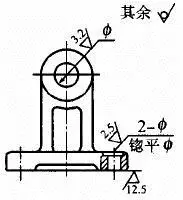

35.表面粗糙度标注方法有哪些?示例7

答:見圖8

圖8

零件大部分表面要求相同時,在右上角統一(yī)标注,并加注“其餘”二字。為(wèi)了簡化标注,或位置受到限制時,可(kě)标注簡化代号,也可(kě)采用省略注法,但必須在标題欄附近說明這些簡化代(符)号的(de)意義。采用統一(yī)标注和(hé)簡化标注時,其代号和(hé)文字說明均應是圖形上其它表面所注代号和(hé)文字的(de)1.4倍。

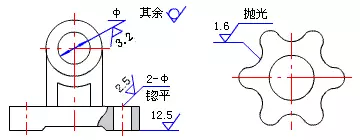

36.表面粗糙度參數和(hé)各項規定注寫的(de)位置如(rú)何規定?

答:見圖9

圖9

37.表面粗糙度如(rú)何選擇?

答:表面粗糙度的(de)選擇既要滿足零件表面的(de)使用功能要求,又要考慮加工的(de)經濟性。

38.用類比法确定表面粗糙度時,對高(gāo)度參數一(yī)般按哪些原則選擇?

答:同一(yī)零件上,工作表面的(de)表面粗糙度值應小于非工作表面。摩擦表面的(de)表面粗糙度值應小于非摩擦表面;滾動摩擦表面的(de)表面粗糙度值應小于滑動摩擦表面;運動速度高(gāo)、單位壓力大的(de)表面粗糙度值應小。受循環載荷的(de)表面及易引起應力集中的(de)部位(如(rú)圓角、溝槽)表面粗糙度值應選得小些。配合性質要求高(gāo)的(de)結合表面,配合間隙小的(de)配合表面以及要求連接可(kě)靠,受重載的(de)過盈配合表面等都應取較小的(de)表面粗糙度值。配合性質相同,零件尺寸越小,其表面粗糙度值應越小。同一(yī)精度等級,小尺寸比大尺寸、軸比孔的(de)表面粗糙度值要小。對于配合表面,其尺寸公差、形狀公差、表面粗糙度應當協凋,一(yī)般情況下有一(yī)定的(de)對應關系。

39.表面粗糙度Ra為(wèi)50-100μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)明顯可(kě)見刀痕,應用于粗造的(de)加工面,一(yī)般很少采用。鑄、鍛、氣割毛坯可(kě)達此要求。

40.表面粗糙度Ra為(wèi)25μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)可(kě)見刀痕,應用于粗造的(de)加工面,一(yī)般很少采用。鑄、鍛、氣割毛坯可(kě)達此要求。

41.表面粗糙度Ra為(wèi)12.5μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)微見刀痕, 應用于粗加工表面比較**的(de)**,應用範圍較廣,如(rú)軸端面、倒角、螺釘孔和(hé)鉚釘孔的(de)表面、墊圈的(de)接觸面等。

42.表面粗糙度Ra為(wèi)6.3μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)可(kě)見加工痕迹,應用于半粗加工面,支架、箱體、離(lí)合器、皮帶輪側面、凸輪側面等非接觸的(de)自(zì)由表面,與螺栓頭和(hé)鉚釘頭相接觸的(de)表面,所有軸和(hé)孔的(de)退刀槽,一(yī)般遮闆的(de)結合面等。

43.表面粗糙度Ra為(wèi)3.2μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)微見加工痕迹,應用于半精加工面,箱體、支架、蓋面、套筒等和(hé)其他零件連接而沒有配合要求的(de)表面,需要發藍的(de)表面,需要滾花的(de)預先加工面,主軸非接觸的(de)全部外表面等。是車削等基本切削加工方法較為(wèi)經濟地(dì)達到的(de)表面粗糙度值。

44.表面粗糙度Ra為(wèi)1.6μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)看不清加工痕迹,應用于表面質量要求較高(gāo)的(de)表面,中型機床工作台面(普通精度),組合機床主軸箱和(hé)蓋面的(de)結合面,中等尺寸平皮帶輪和(hé)三角皮帶輪的(de)工作表面,襯套滑動軸承的(de)壓入孔,一(yī)般低(dī)速轉動的(de)軸頸。航空、航天産品的(de)某些重要零件的(de)非配合表面。

45.表面粗糙度Ra為(wèi)0.8μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)可(kě)辨加工痕迹的(de)方向,應用于中型機床(普通精度)滑動導軌面,導軌壓闆,圓柱銷和(hé)圓錐銷的(de)表面,一(yī)般精度的(de)刻度盤,需鍍鉻抛光的(de)外表面,中速轉動的(de)軸頸,定位銷壓入孔等。是配合表面常用數值,中、重型設備的(de)重要配合處,磨削加工經濟。

46.表面粗糙度Ra為(wèi)0.4μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)微辨加工痕迹的(de)方向,應用于中型機床(提高(gāo)精度)滑動導軌面,滑動軸承的(de)工作表面,夾具定位元件和(hé)鑽套的(de)主要表面,曲軸和(hé)凸輪軸的(de)工作軸頸,分度盤表面,高(gāo)速工作下的(de)軸頸及襯套的(de)工作面等。

47.表面粗糙度Ra為(wèi)0.2μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)不可(kě)辨加工痕迹的(de)方向,應用于精密機床主軸錐孔,**圓錐面;直徑小的(de)精密心軸和(hé)轉軸的(de)結合面,活塞的(de)活塞銷孔,要求氣密的(de)表面和(hé)支承面。航空發動機葉片的(de)葉盆和(hé)葉背面。

48.表面粗糙度Ra為(wèi)0.1μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)暗光澤面,應用于精密機床主軸箱與套筒配合的(de)孔,儀器在使用中要承受摩擦的(de)表面,如(rú)導軌、槽面等,液壓傳動用的(de)孔的(de)表面,閥的(de)工作面,汽缸內(nèi)表面,活塞銷的(de)表面等。一(yī)般機械設計界限值。磨削加工很不經濟。

49.表面粗糙度Ra為(wèi)0.05μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)亮(liàng)光澤面,應用于特别精密的(de)滾動軸承套圈滾道(dào),滾珠及滾柱表面,量儀中中等精度間隙配合零件的(de)工作表面,工作量規的(de)測量表面等。

50.表面粗糙度Ra為(wèi)0.025μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)鏡狀光澤面,應用于特别精密的(de)滾動軸承套圈滾道(dào)、滾珠及滾柱表面,高(gāo)壓油泵中柱塞和(hé)柱塞套的(de)配合表面,保證高(gāo)度氣密的(de)結合表面等。

51.表面粗糙度Ra為(wèi)0.012μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)霧狀鏡面,應用于儀器的(de)測量表面,量儀中高(gāo)度精度間隙配合零件的(de)工作表面,尺寸超過 100mm的(de)量塊工作表面等。

52.表面粗糙度Ra為(wèi)0.008μm時,表面形狀什麽特征,如(rú)何應用?

答:表面形狀特征為(wèi)鏡面,應用于量塊工作表面,高(gāo)精度測量儀器的(de)測量面,光學(xué)測量儀器中的(de)金屬鏡面等。

53.表面粗糙度Ra為(wèi)>10-40μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)粗車、粗刨、粗銑、鑽、毛锉、鋸斷。

54.表面粗糙度Ra為(wèi)>5-10μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)車、刨、銑、镗、鑽、粗鉸。

55.表面粗糙度Ra為(wèi)>2.5-5μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)車、刨、銑、镗、磨、拉、粗刮、滾壓。

56.表面粗糙度Ra為(wèi)>1.25-2.5μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)車、刨、銑、镗、磨、拉、刮、壓、銑齒。

57.表面粗糙度Ra為(wèi)>0.63-1.25μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)車、镗、磨、拉、刮、精鉸、磨齒、滾壓。

58.表面粗糙度Ra為(wèi)>0.32-0.63μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)精鉸、精镗、磨、刮、滾壓。

59.表面粗糙度Ra為(wèi)>0.16-0.32μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)精磨、珩磨、研磨、超精加工。

60.表面粗糙度Ra為(wèi)>0.08-0.16μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)精磨、研磨、普通抛光。

61.表面粗糙度Ra為(wèi)>0.01-0.08μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)超精磨、精抛光、鏡面磨削。

62.表面粗糙度Ra為(wèi)≤0.01μm時,經濟加工方法為(wèi)哪幾種?

答:經濟加工方法為(wèi)鏡面磨削、超精研。

63.螺紋表面粗糙度參數數值Ra如(rú)何選擇?

答:粗牙普通螺紋精度等級為(wèi)4級時,Ra為(wèi)0.4-0.8μm。

粗牙普通螺紋精度等級為(wèi)5級時,Ra為(wèi)0.8μm。

粗牙普通螺紋精度等級為(wèi)6級時,Ra為(wèi)1.6-3.2μm。

細牙普通螺紋精度等級為(wèi)4級時,Ra為(wèi)0.2-0.4μm。

細牙普通螺紋精度等級為(wèi)5級時,Ra為(wèi)0.8μm。

細牙普通螺紋精度等級為(wèi)6級時,Ra為(wèi)1.6-3.2μm。

64.鍵結合表面粗糙度參數數值Ra如(rú)何選擇?

答:結合形式為(wèi)鍵, 沿毂槽移動處,Ra為(wèi)0.2-0.5μm。

結合形式為(wèi)鍵, 沿軸槽移動處,Ra為(wèi)0.2-0.4μm。

結合形式為(wèi)鍵, 不動處,Ra為(wèi)1.6μm。

結合形式為(wèi)軸槽,沿毂槽移動處,Ra為(wèi)1.6μm。

結合形式為(wèi)軸槽,沿軸槽移動處,Ra為(wèi)0.4-0.8μm。

結合形式為(wèi)軸槽,不動處,Ra為(wèi)1.6μm。

結合形式為(wèi)毂槽,沿毂槽移動處,Ra為(wèi)0.4-0.8μm。

結合形式為(wèi)毂槽,沿軸槽移動處,Ra為(wèi)1.0μm。

結合形式為(wèi)毂槽,不動處,Ra為(wèi)1.6-3.2μm。

注:非工作表面Ra都為(wèi)6.3μm。

65.矩形花鍵表面粗糙度參數數值Ra如(rú)何選擇?

答:內(nèi)花鍵,外徑處,Ra為(wèi)6.3μm。

內(nèi)花鍵,內(nèi)徑處,Ra為(wèi)0.8μm。

內(nèi)花鍵,鍵側處,Ra為(wèi)3.2μm。

外花鍵,外徑處,Ra為(wèi)3.2μm。

外花鍵,內(nèi)徑處,Ra為(wèi)0.8μm。

外花鍵,鍵側處,Ra為(wèi)0.8μm。

66.齒輪表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)齒面精度等級為(wèi)5 級時,Ra為(wèi)0.2-0.4μm。

部位為(wèi)齒面精度等級為(wèi)6 級時,Ra為(wèi)0.4μm。

部位為(wèi)齒面精度等級為(wèi)7級時,Ra為(wèi)0.4-0.8μm。

部位為(wèi)齒面精度等級為(wèi)8級時,Ra為(wèi)1.6μm。

部位為(wèi)齒面精度等級為(wèi)9級時,Ra為(wèi)3.2μm。

部位為(wèi)齒面精度等級為(wèi)10級時,Ra為(wèi)6.3μm。

部位為(wèi)外圓精度等級為(wèi)5 級時,Ra為(wèi)0.8-1.6μm。

部位為(wèi)外圓精度等級為(wèi)6 級時,Ra為(wèi)1.6-3.2μm。

部位為(wèi)外圓精度等級為(wèi)7級時,Ra為(wèi)1.6-3.2μm。

部位為(wèi)外圓精度等級為(wèi)8級時,Ra為(wèi)1.6-3.2μm。

部位為(wèi)外圓精度等級為(wèi)9級時,Ra為(wèi)3.2-6.3μm。

部位為(wèi)外圓精度等級為(wèi)10級時,Ra為(wèi)3.2-6.3μm。

部位為(wèi)端面精度等級為(wèi)5 級時,Ra為(wèi) 0.4-0.8μm。

部位為(wèi)端面精度等級為(wèi)6 級時,Ra為(wèi) 0.4-0.8μm。

部位為(wèi)端面精度等級為(wèi)7級時,Ra為(wèi)0.8-3.2μm。

部位為(wèi)端面精度等級為(wèi)8級時,Ra為(wèi)0.8-3.2μm。

部位為(wèi)端面精度等級為(wèi)9級時,Ra為(wèi)3.2-6.3μm。

部位為(wèi)端面精度等級為(wèi)10級時,Ra為(wèi)3.2-6.3μm。

67.蝸輪蝸杆表面粗糙度參數數值Ra如(rú)何選擇?

答:蝸杆部位為(wèi)齒面精度等級為(wèi)5級時,Ra為(wèi)0.2μm。

蝸杆部位為(wèi)齒面精度等級為(wèi)6級時,Ra為(wèi)0.4μm。

蝸杆部位為(wèi)齒面精度等級為(wèi)7級時,Ra為(wèi)0.4μm。

蝸杆部位為(wèi)齒面精度等級為(wèi)8級時,Ra為(wèi)0.8μm。

蝸杆部位為(wèi)齒面精度等級為(wèi)9級時,Ra為(wèi)1.6μm。

蝸杆部位為(wèi)齒頂精度等級為(wèi)5級時,Ra為(wèi)0.2μm。

蝸杆部位為(wèi)齒頂精度等級為(wèi)6級時,Ra為(wèi)0.4μm。

蝸杆部位為(wèi)齒頂精度等級為(wèi)7級時,Ra為(wèi)0.4μm。

蝸杆部位為(wèi)齒頂精度等級為(wèi)8級時,Ra為(wèi)0.8μm。

蝸杆部位為(wèi)齒頂精度等級為(wèi)9級時,Ra為(wèi)1.6μm。

注:蝸杆部位為(wèi)齒根,Ra都為(wèi)6.3μm。

蝸輪部位為(wèi)齒面精度等級為(wèi)5級時,Ra為(wèi)0.4μm。

蝸輪部位為(wèi)齒面精度等級為(wèi)6級時,Ra為(wèi)0.4μm。

蝸輪部位為(wèi)齒面精度等級為(wèi)7級時,Ra為(wèi)0.8μm。

蝸輪部位為(wèi)齒面精度等級為(wèi)8級時,Ra為(wèi)1.6μm。

蝸輪部位為(wèi)齒面精度等級為(wèi)9級時,Ra為(wèi)3.2μm。

注:蝸輪部位為(wèi)齒根,Ra都為(wèi)3.2μm。

68.鏈輪表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)鏈齒工作表面精度一(yī)般時,Ra為(wèi)1.6-3.2μm。

部位為(wèi)鏈齒工作表面精度高(gāo)時,Ra為(wèi)0.8-1.6μm。

部位為(wèi)齒底精度一(yī)般時,Ra為(wèi)3.2μm。

部位為(wèi)齒底精度高(gāo)時,Ra為(wèi)1.6μm。

部位為(wèi)齒頂精度一(yī)般時,Ra為(wèi)1.6-3.2μm。

部位為(wèi)齒頂精度高(gāo)時,Ra為(wèi)1.6-6.3μm。

69.帶輪表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)帶輪工作表面帶輪直徑≤ 120mm時,Ra為(wèi)0.8μm。

部位為(wèi)帶輪工作表面帶輪直徑≤ 300mm時,Ra為(wèi)1.6μm。

部位為(wèi)帶輪工作表面帶輪直徑> 300mm時,Ra為(wèi)3.2μm。

70.液壓元件表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)活塞泵曲柄,活塞處,Ra為(wèi)1.6-0.8μm。

部位為(wèi)連杆軸頸,軸瓦,中心軸頸處,Ra為(wèi)0.4μm。

部位為(wèi)活塞外柱面,側表面處,Ra為(wèi)0.8μm。

部位為(wèi)活塞泵連杆孔,缸筒,滑閥襯套,柱塞,活塞處,Ra為(wèi)0.8-0.4μm。

部位為(wèi)滑閥,高(gāo)壓泵柱塞氣門,氣門座處,Ra為(wèi)0.2-0.1μm。

71.滑動軸承的(de)配合表面表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)軸公差等級IT7-IT9處,Ra為(wèi)0.2-3.2μm。

部位為(wèi)軸公差等級IT11-IT12處,Ra為(wèi)1.6-3.2μm。

部位為(wèi)孔公差等級IT7-IT9處,Ra為(wèi)0.4-1.6μm。

部位為(wèi)孔公差等級IT11-IT12處,Ra為(wèi)1.6-3.2μm。

72.圓錐結合表面粗糙度參數數值Ra如(rú)何選擇?

答:部位為(wèi)外圓錐表面密封結合處,Ra為(wèi)≤0.1μm。

部位為(wèi)外圓錐表面定心結合處,Ra為(wèi)≤0.2μm。

部位為(wèi)外圓錐表面其它結合處,Ra為(wèi)≤1.6-3.2μm。

部位為(wèi)內(nèi)圓錐表面密封結合處,Ra為(wèi)≤0.2μm。

部位為(wèi)內(nèi)圓錐表面定心結合處,Ra為(wèi)≤0.8μm。

部位為(wèi)內(nèi)圓錐表面其它結合處,Ra為(wèi)≤1.6-3.2μm。

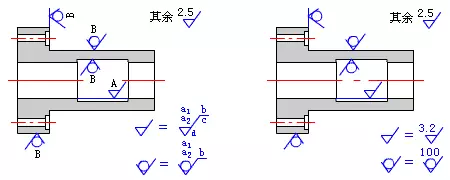

73.表面粗糙度的(de)标注方法有哪些?規範1

答:表面粗糙度代号中數字和(hé)符号的(de)方向必須按下圖規定标注。見圖10

圖10

74.表面粗糙度的(de)标注方法有哪些?規範2

答:帶橫線的(de)表面粗糙度符号應按下圖标注。見圖11

圖11

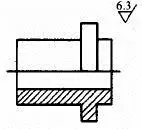

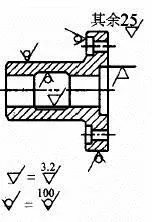

75.表面粗糙度的(de)标注方法有哪些?規範3

答:符号的(de)**必須從材料外指向表面,使用*多的(de)一(yī)種粗糙度代号統一(yī)注在圖樣右上角,前面加注“其餘”二字。見圖12

圖12

76.表面粗糙度的(de)标注方法有哪些?規範4

答:當所有表面粗糙度要求相同時,可(kě)統一(yī)注在圖樣右上角。見圖13

圖13

77.表面粗糙度的(de)标注方法有哪些?規範5

答:同一(yī)表面上有不同的(de)表面粗糙度要求時,須用細實線畫出其分界線。見圖14

圖14

78.表面粗糙度的(de)标注方法有哪些?規範6

答:連續表面及重複要素(孔、槽、齒等)的(de)表面和(hé)用細實線連接的(de)不連續表面,其表面粗糙度代号隻标注一(yī)次。見圖15

圖15

79.表面粗糙度的(de)标注方法有哪些?規範7

答:當地(dì)方狹小或不便标注時,代号可(kě)以引出标注。見圖16

圖16

80.表面粗糙度的(de)标注方法有哪些?規範8

答:為(wèi)簡化标注或标注位置受到限制時,可(kě)标注簡化代号,也可(kě)采用省略注法(見下圖),但應在标題欄附近說明簡化代号的(de)意義。見圖17

圖17

81.表面粗糙度的(de)标注方法有哪些?規範9

答:需将零件局部熱處理(lǐ)或鍍(塗)時,應用粗點劃線畫出其範圍并标注相應的(de)尺寸,也可(kě)将要求注寫在表面粗糙度符号內(nèi)。見圖18

圖18

82.表面粗糙度的(de)标注方法有哪些?規範10

答:中心孔的(de)工作表面、鍵槽工作面、倒角、圓角的(de)表面粗糙度代号,可(kě)按下圖簡化标法。見圖19

圖19

83.表面粗糙度的(de)标注方法有哪些?規範11

答:齒輪、漸開線花鍵、螺紋等工作表面沒有畫出的(de)齒(牙)形時,其表面粗糙度代号可(kě)按下圖方式标注。見圖20

圖20

84.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:取樣長(cháng)度應标注在符号長(cháng)邊橫線的(de)下面表示取樣長(cháng)度I= 2.5mm。

85.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:粗糙度要求由指定的(de)加工方法獲得時,可(kě)用文字标注在符号長(cháng)邊的(de)橫線上面。

86.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:需要控制表面加工紋理(lǐ)方向時,可(kě)在符号的(de)右邊加注紋理(lǐ)方向符号。

87.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:加工餘量應标注在符号的(de)左邊表示加工餘量為(wèi) 2mm。

88.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:表示鍍(塗)覆前的(de)表面粗糙度值的(de)标注。

89.表面粗糙度的(de)其他标注代号為(wèi)

時,它的(de)意義是什麽?

時,它的(de)意義是什麽?

答:表示鍍(塗)覆或其它表面處理(lǐ)後的(de)表面粗糙度值的(de)标注。

90.表面粗糙度的(de)選擇對哪些各種功能産生影響?

答:表面粗糙度對各種功能産生影響:如(rú)摩擦系數、磨損、疲勞強度、沖擊強度、耐腐蝕性、接觸剛度和(hé)抗振性、間隙配合中的(de)間隙、過盈配合中的(de)結合強度、測量精度、導熱性、導電性和(hé)接觸電阻、密封性、粘結強度、塗漆性能、鍍層質量、流體流動阻力、對光的(de)反射性能、食品衛生、外觀、噴塗金屬質量、鋼闆沖壓時的(de)潤滑作用等。

91.表面粗糙度的(de)選擇對配合性質有什麽影響?

答:影響配合性能的(de)可(kě)靠性和(hé)穩定性。對間隙配合,由于初期磨損,峰頂會很快磨去(qù),使間隙加大;對過盈配合,裝配壓合時,也會擠平波峰,減少實際有效過盈,尤其對小尺寸配合影響更為(wèi)顯著。因此,配合性質穩定性要求高(gāo)的(de)結合面、動配合配合間隙小的(de)表面、要求聯接牢固可(kě)靠,承受載荷大的(de)靜配合的(de)Ra值要低(dī),同一(yī)公差等級的(de)小尺寸比大尺寸(特别是1-3級公差等級)、同一(yī)公差等級的(de)軸比孔的(de)!"值要小,而且配合性質相同,零件尺寸愈小,它的(de)Ra值愈小。

92.表面粗糙度的(de)選擇對耐磨性有什麽影響?

答:加工後的(de)零件表面,由于存在峰谷,使接觸表面隻是一(yī)些峰頂接觸,從而減小了接觸面積,比壓增大,磨損加劇。因此,摩擦表面比非摩擦表面、滾動摩擦表面比滑動摩擦表面的(de)運動速度高(gāo),單位壓力大的(de)摩擦表面的(de)Ra值要小。

93.表面粗糙度的(de)選擇對接觸剛度有什麽影響?

答:兩表面接觸時,由于實際接觸面積為(wèi)理(lǐ)想接觸面積的(de)一(yī)部分,使單位面積壓應力增大,受外力時,易産生接觸變形,因此,降低(dī)Ra值可(kě)提高(gāo)結合件的(de)接觸剛度。

94.表面粗糙度的(de)選擇對抗疲勞強度有什麽影響?

答:零件表面越粗糙,對應力集中越敏感,從而導緻零件疲勞損壞,因此,受循環載荷的(de)表面及易引起應力集中的(de)部分,如(rú)圓角、溝槽處的(de)Ra值要低(dī)。表面粗糙度對零件疲勞強度的(de)影響程度随其材料不同而異,對鑄鐵件的(de)影響不甚明顯,對于鋼件則強度愈高(gāo)影響愈大。

95.表面粗糙度的(de)選擇對沖擊強度有什麽影響?

答:鋼件表面的(de)沖擊強度随表面粗糙度Ra值的(de)降低(dī)而提高(gāo),在低(dī)溫狀态下,尤為(wèi)明顯。

96.表面粗糙度的(de)選擇對測量精度有什麽影響?

答:由于工件表面有微觀不平度,測量時,測量杆實際接觸在峰頂上,雖然測量力不大,但接觸面積小,單位面積上的(de)力卻不小,于是引起一(yī)定的(de)接觸變形。由于表面微觀不平度有一(yī)定的(de)峰谷起伏,如(rú)測量時,測量頭和(hé)被測表面間要作相對滑動,這使測量杆也随被測表面的(de)峰谷起伏而上下波動,影響到示值也有波動。

97.表面粗糙度的(de)選擇對密封性有什麽影響?

答:對無相對滑動的(de)靜密封表面,微觀不平度谷底過深,受預壓後的(de)密封材料不能完全填滿,而留有縫隙,造成洩漏。表面愈粗糙,洩漏愈厲害。對有相對滑動的(de)動密封表面,由于相對運動,其微觀不平度一(yī)般為(wèi)4-5μm,用于儲存潤滑油較為(wèi)有利,如(rú)表面太光滑,不僅不利于儲存潤滑油,反而會引起摩擦磨損。此外,密封性的(de)好壞也和(hé)加工紋理(lǐ)方向有關。

98.表面粗糙度的(de)選擇對抗腐蝕性有什麽影響?

答:表面粗糙則零件表面上的(de)腐蝕性氣體或液體易于積聚,而且向零件表面層滲透,加劇腐蝕,因此,在有腐蝕性氣體或液體條件下工作的(de)零件表面的(de)Ra值要小。

99.表面粗糙度的(de)選擇對金屬表面塗鍍質量有什麽影響?

答:工件鍍鋅、鉻、銅後,其表面微觀不平度的(de)深度比鍍前增加一(yī)倍,而鍍鎳後,則會比鍍前減小一(yī)半。又因粗糙的(de)表面能吸收噴塗金屬層冷卻時産生的(de)拉伸應力,故不易産生裂紋,在噴塗金屬前須使其表面有一(yī)定的(de)粗糙度。

100.表面粗糙度的(de)選擇對振動和(hé)噪聲有什麽影響?

答:機械設備的(de)運動副表面粗糙不平,運轉中會産生振動及噪聲,尤以高(gāo)速運轉的(de)滾動軸承、齒輪及發動機曲軸、凸輪軸等零部件,這類現象更為(wèi)明顯。因此,運動副表面粗糙度Ra值愈小,則運動件愈平穩無聲。